3D 프린터가 비교할 수 없는 강도, 균일성 및 흐름으로 물체를 대량 생산할 수 있는 세상을 상상해 보십시오. 이것은 공상 과학 소설이 아닙니다. 그것은 현실에 의해 풀려난 것이다 구상화 분말. 그런데 이 경이로운 소재는 정확히 무엇이며, 다양한 산업에 어떻게 혁명을 일으킬까요? 버클을 채우세요. 우리는 구형 분말의 매혹적인 영역을 깊이 탐구하고 있으니까요!

구형화란 무엇입니까?

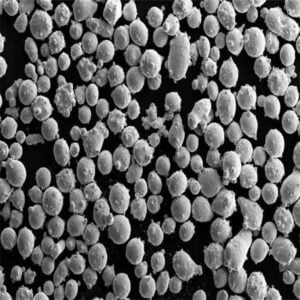

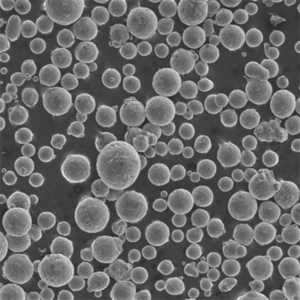

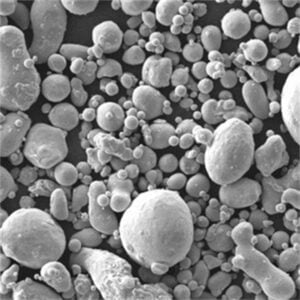

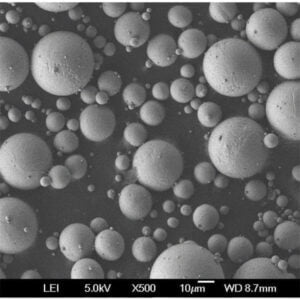

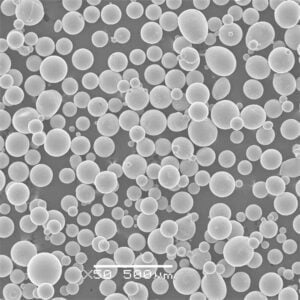

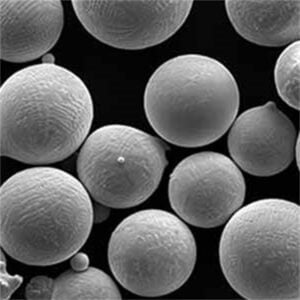

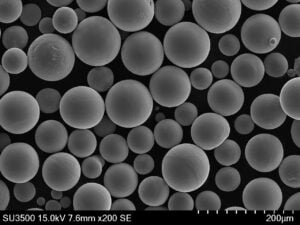

밀가루 한 봉지를 생각해 보세요. 이 작고 불규칙한 입자는 분말 세계의 표준입니다. 구형화는 이러한 우연한 모양을 취하여 작은 대리석처럼 거의 완벽한 구형으로 변환합니다. 겉으로는 단순해 보이는 이 변화는 엄청난 혜택을 제공합니다.

왜 구체인가?

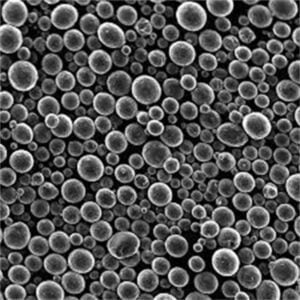

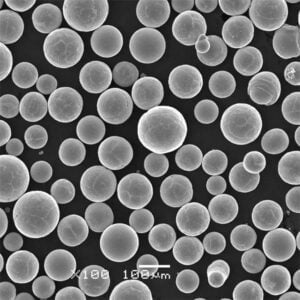

구체는 효율성 면에서 자연의 최고 수준입니다. 이는 가장 높은 포장 밀도를 자랑하므로 더 작은 공간에 더 많은 파우더를 넣을 수 있습니다. 이는 더 나은 유동성으로 해석되어 이러한 분말을 적층 제조(3D 프린팅) 및 금속 사출 성형(MIM)과 같은 공정에서 꿈의 재료로 만듭니다. 하지만 마법은 여기서 끝나지 않습니다. 구형화 분말 제공:

- 강화된 힘: 구형 입자는 응력을 더욱 고르게 분산시켜 최종 제품을 더 강하게 만듭니다.

- 표면 마감 개선: 더 매끄럽고 미학적으로 더 만족스러운 물체를 상상해보세요. 이것이 바로 구형분말의 힘입니다!

- 다공성 감소: 구형 모양은 갇힌 공기 주머니를 최소화하여 더 조밀하고 일관된 재료를 만듭니다.

구형화 분말 무기고: 10명의 주요 플레이어 살펴보기

이제 구형화의 '이유'를 이해했으니 '누구'를 만나보겠습니다. 구형화 처리로 이점을 얻을 수 있는 10가지 주요 금속 분말을 자세히 살펴보겠습니다.

1. 스테인리스 스틸 파우더(316L, 17-4PH): 금속계의 이러한 주력 제품은 뛰어난 내식성을 제공하고 다양한 등급으로 제공되므로 의료용 임플란트, 항공우주 부품 및 보석과 같은 응용 분야에 이상적입니다. 구형화는 유동성을 향상시켜 보다 복잡한 3D 인쇄 디자인과 보다 부드러운 MIM 부품을 만들어냅니다.

2. 티타늄 분말(Ti-6Al-4V, 2등급): 탁월한 중량 대비 강도 비율로 잘 알려진 이 티타늄 분말은 항공우주 부품, 보철물 및 스포츠 용품에 사용되는 선택입니다. 구형화는 기계적 특성을 향상시켜 더 가볍고 강한 부품을 만듭니다.

3. 알루미늄 분말(AlSi10Mg, AA2024): 가볍고 다용도인 알루미늄 분말은 자동차 부품부터 가전제품까지 모든 분야에 사용됩니다. 구형화는 포장 밀도를 향상시켜 재료를 보다 효율적으로 사용하고 비용을 절감합니다.

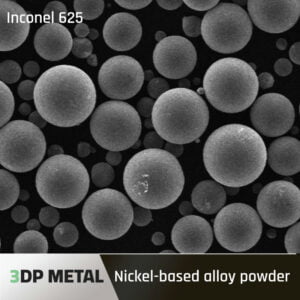

4. 니켈 분말(니켈 200, 인코넬 625): 이러한 내열성 분말은 열 교환기, 터빈 블레이드 및 화학 처리 장비와 같은 응용 분야에 매우 중요합니다. 구형화는 유동성과 패킹 밀도를 향상시켜 극한 환경에서도 일관된 성능을 보장합니다.

5. 구리 분말(C101, C110): 전도성이 높고 가단성이 높은 구리 분말은 전기 부품, 방열판 및 여과 시스템에 필수적입니다. 구형화는 패킹 밀도와 유동성을 향상시켜 보다 균일한 전도성과 효율적인 필터링 성능을 제공합니다.

6. 코발트 분말(CoCrMo): 이 생체적합성 소재는 의료 분야, 특히 관절 교체 분야에서 빛을 발합니다. 구형화는 오래 지속되고 편안한 임플란트에 중요한 내마모성과 표면 마감을 향상시킵니다.

7. 텅스텐 분말(W): 조밀하고 내열성이 있는 텅스텐 분말은 추, 갑옷 관통 발사체 및 방사선 차폐에 사용됩니다. 구형화는 적층 제조를 위한 유동성을 향상시켜 복잡한 텅스텐 기반 부품을 생성할 수 있게 해줍니다.

8. 몰리브덴 분말(Mo): 텅스텐과 마찬가지로 몰리브덴 분말은 높은 융점과 강도를 제공합니다. 구형화를 통해 고온로 부품 및 전자 장치와 같은 응용 분야에서 이 재료를 보다 효율적으로 사용할 수 있습니다.

9. 니오븀 분말(Nb): 초전도 특성으로 인해 니오븀 분말은 MRI 기계 및 입자 가속기에 유용합니다. 구형화는 패킹 밀도를 향상시켜 보다 효율적인 초전도 성능을 제공합니다.

10. 탄탈륨 분말(Ta): 부식 방지 및 생체 적합성 탄탈륨 분말은 커패시터, 임플란트 및 화학 처리 장비에 사용됩니다. 구형화는 유동성과 패킹 밀도를 향상시켜 복잡한 고성능 부품을 만들 수 있습니다.

이 목록은 구형화된 금속 분말의 광대한 세계를 엿볼 수 있는 것입니다. 기술이 발전함에 따라 이러한 혁신적인 프로세스를 통해 더 많은 소재가 혜택을 받을 수 있을 것으로 예상됩니다.

응용 구상화 분말

구형화 분말은 재료 과학을 위한 단순한 파티 트릭이 아닙니다. 그들은 다양한 산업에 혁명을 일으키고 있습니다. 가장 영향력 있는 애플리케이션 중 일부를 살펴보겠습니다.

1. 적층 가공(3D 프린팅): 이 혁신적인 기술은 정밀한 파우더 레이어링을 통해 발전합니다. 구상화 분말은 다음과 같은 이점을 제공합니다.

- 비교할 수 없는 유동성: 인쇄 중에 더욱 부드럽고 일관된 파우더 증착을 상상해 보십시오. 이는 3D 프린팅 작품의 복잡한 디자인, 낭비 최소화, 뛰어난 표면 마감을 의미합니다.

- 강화된 힘: 약하고 부서지기 쉬운 3D 프린팅 부품과 작별하세요. 균일한 응력 분포를 지닌 구형화된 분말은 더욱 강하고 안정적인 물체를 만듭니다. 이는 항공우주 부품 및 의료용 임플란트와 같은 기능성 부품에 특히 중요합니다.

- 다공성 감소: 구형화 분말은 공기 주머니를 최소화하여 더 조밀하고 일관된 3D 프린팅 개체를 생성합니다. 이는 기계적 특성이 향상되고 응력에 따른 고장 위험이 감소함을 의미합니다.

2. 금속 사출 성형(MIM): 금속분말 슬러리를 금형에 주입하여 복잡한 형상을 만들어 내는 공정입니다. 구형화 분말은 다음을 제공하여 빛을 발합니다.

- 향상된 흐름성: 분말 슬러리가 금형을 통해 쉽게 흐르면서 복잡한 구멍을 쉽게 채우는 것을 상상해 보십시오. 이는 결함 위험을 줄이고 일관된 부품 형상을 보장합니다.

- 감소된 바인더 함량: 구형화 분말은 충전 밀도가 우수하므로 성형하는 동안 모양을 유지하는 데 바인더가 덜 필요합니다. 이는 더욱 깔끔한 탈지 공정과 향상된 최종 부품 품질로 이어집니다.

- 치수 정확도: 구형 모양은 MIM에서 더 엄격한 공차와 더 정확한 부품 치수를 허용하며, 이는 고성능 부품을 만드는 데 중요합니다.

3. 배터리 전극 재료: 에너지 저장의 미래는 효율적인 배터리에 달려 있습니다. 구상화 분말은 다음을 제공함으로써 여기서 중요한 역할을 합니다.

- 높은 포장 밀도: 더 작은 배터리에 더 많은 활성 물질을 담을 수 있어 에너지 밀도가 증가하고 배터리 수명이 길어집니다.

- 전도성 향상: 구형 모양은 전자가 흐르는 더 나은 경로를 제공하여 배터리 성능을 더욱 효율적으로 만듭니다.

- 향상된 주기 수명: 구형화된 분말의 균일한 구조는 충전 및 방전 주기 동안 응력과 마모를 최소화하여 배터리 수명 연장에 기여합니다.

4. 촉매 응용: 촉매는 화학 반응을 가속화하며 구상화 분말은 여기서도 주목을 받고 있습니다. 그 이점은 다음과 같습니다.

- 높은 표면적: 구형 모양은 단위 부피당 더 넓은 표면적을 제공하여 촉매와 반응물 간의 상호 작용을 최대화하고 더 빠르고 효율적인 반응을 이끌어냅니다.

- 제어된 다공성: 맞춤형 구형화 기술을 사용하면 특정 기공 크기의 분말을 생성할 수 있어 촉매 공정을 정밀하게 제어할 수 있습니다.

- 향상된 열 전달: 구형 모양은 촉매층 내에서 더 나은 열 전달을 촉진하여 최적의 반응 조건과 일관된 결과를 보장합니다.

5. 고급 여과: 정수부터 산업 공정까지 여과는 중요한 역할을 합니다. 구형화 분말은 다음을 제공하여 여기에 큰 파장을 일으키고 있습니다.

- 균일한 기공 크기 분포: 제어된 모양을 통해 필터 매체의 기공 크기를 정밀하게 제어할 수 있어 원하는 유체가 통과할 수 있도록 하면서 특정 입자를 효율적으로 포착할 수 있습니다.

- 높은 유속: 구형 모양은 흐름에 대한 저항을 최소화하여 더 빠르고 효율적인 여과 프로세스를 제공합니다.

- 향상된 필터 수명: 구형화된 분말의 균일한 구조는 필터 막힘을 줄이고 수명을 연장시킵니다.

이는 구형화 분말이 다양한 산업을 어떻게 변화시키고 있는지 보여주는 몇 가지 예입니다. 연구 개발이 계속되면서 앞으로 더욱 혁신적인 애플리케이션이 등장할 것으로 기대됩니다.

사양: 심층 분석 구상화 분말

올바른 구형화 분말을 선택하려면 다양한 사양을 고려해야 합니다. 다음은 명심해야 할 몇 가지 주요 매개변수에 대한 분석입니다.

입자 크기 분포: 이는 분말에 존재하는 크기 범위를 나타냅니다. 좁은 크기 분포는 많은 응용 분야에서 중요한 일관된 유동성과 패킹 밀도를 보장합니다.

구형성: 이 매개변수는 입자가 완벽한 구와 얼마나 유사한지 측정합니다. 구형도가 높을수록 최종 제품의 유동성, 강도 및 표면 마감이 향상됩니다.

겉보기 밀도: 이는 입자 사이의 공간을 고려한 분말의 부피 밀도입니다. 겉보기 밀도가 높을수록 포장 효율성과 재료 활용도가 향상됨을 나타냅니다.

흐름성: 이는 분말이 흐르는 용이성을 나타냅니다. 구형화 분말은 일반적으로 뛰어난 유동성을 자랑하므로 3D 프린팅 및 MIM과 같은 자동화 공정에 이상적입니다.

화학 성분: 이는 분말에 존재하는 원소와 정확한 비율을 지정합니다. 다양한 응용 분야에서는 원하는 특성을 달성하기 위해 특정 구성이 필요합니다.

표면적: 분말의 단위 질량당 총 표면적입니다. 더 높은 표면적은 촉매 및 여과와 같은 응용 분야에 유리할 수 있지만 경우에 따라 추가 표면 처리가 필요할 수 있습니다.

표준 및 인증: 구형화된 분말을 선택할 때 관련 표준 및 인증을 이해하는 것이 중요합니다. 다음은 몇 가지 주요 고려 사항을 분석한 것입니다.

- ASTM 국제(ASTM): 이 저명한 조직은 금속 분말을 포함한 다양한 재료에 대한 국제 표준을 설정합니다. 스테인레스강 분말에 대한 ASTM B822 및 티타늄 분말에 대한 ASTM F451과 같은 특정 ASTM 표준은 화학적 조성, 입자 크기 분포 및 유동성에 대한 요구 사항을 정의합니다.

- 적층 제조 표준: 미국 재료 시험 협회(ASTM International) 및 국제 표준화 기구(ISO)와 같은 조직에서는 적층 제조에 사용되는 금속 분말에 대한 특정 표준을 개발하고 있습니다. 이러한 표준은 최적의 3D 프린팅 성능을 위한 분말 흐름성, 레이저 호환성 및 기계적 특성과 같은 요소를 다룹니다.

- 의료 기기 표준: 의료 응용 분야의 경우 분말은 국제 표준화 기구(ISO) 및 미국 식품의약국(FDA)과 같은 조직에서 정한 엄격한 규정을 준수해야 합니다. 이러한 표준은 안전하고 신뢰할 수 있는 의료용 임플란트를 위한 분말 재료의 생체 적합성, 순도 및 일관성을 보장합니다.

- 공급업체 인증: 평판이 좋은 분말 공급업체는 품질 관리 시스템에 대한 ISO 9001 및 환경 관리 시스템에 대한 ISO 14001과 같은 인증을 획득하는 경우가 많습니다. 이러한 인증은 일관된 품질 관리 및 책임 있는 제조 관행에 대한 공급업체의 의지를 보여줍니다.

이러한 표준과 인증을 고려하면 선택한 구형화 분말이 응용 분야의 특정 요구 사항을 충족하고 관련 안전 및 품질 규정을 준수하는지 확인할 수 있습니다.

구형화 분말의 장점

구상화 분말은 여러 가지 강력한 장점을 제공하지만 한계도 인정하는 것이 중요합니다. 균형 잡힌 관점은 다음과 같습니다.

장점:

- 향상된 흐름성: 구상화 분말은 이 분야에서 탁월하여 3D 프린팅 및 MIM과 같은 기술에서 보다 원활한 처리를 가능하게 합니다.

- 향상된 강도 및 밀도: 구형 모양은 응력을 더욱 고르게 분산시켜 최종 제품을 더 강하고 밀도 있게 만듭니다.

- 다공성 감소: 최소한의 에어 포켓은 향상된 기계적 특성을 갖춘 보다 일관되고 신뢰할 수 있는 부품으로 변환됩니다.

- 높은 포장 밀도: 더 작은 공간에 더 많은 재료를 담을 수 있어 재료 효율성이 향상되고 잠재적으로 비용이 절감됩니다.

- 향상된 표면 마감: 구상화 분말은 더욱 매끄럽고 미학적으로 더욱 만족스러운 최종 제품을 만드는데 기여합니다.

제한사항:

- 더 높은 생산 비용: 구형화 공정은 전통적인 분말 생산 방법에 비해 비용이 더 많이 들 수 있습니다.

- 재료 제한: 모든 재료가 효과적으로 구형화될 수 있는 것은 아닙니다. 일부 재료에는 특수 기술이 필요하거나 프로세스에서 큰 이점을 얻지 못할 수 있습니다.

- 프로세스 최적화: 구형화된 분말을 효과적으로 활용하려면 최적의 결과를 위해 기존 처리 매개변수를 조정해야 할 수도 있습니다.

이러한 장점과 한계를 이해함으로써 구형화된 분말이 특정 응용 분야에 적합한지 여부에 대해 정보에 입각한 결정을 내릴 수 있습니다.

구상화 분말: 비용 편익 분석

구형화된 분말의 비용은 재료, 입자 크기, 구형도 및 공급업체에 따라 달라질 수 있습니다. 일반적으로 구형화된 분말은 추가적인 가공이 필요하기 때문에 구형화되지 않은 분말보다 가격이 더 비쌉니다. 그러나 이점이 비용보다 더 큰 경우가 많습니다.

구형화 분말의 비용 효율성을 평가할 때 고려해야 할 몇 가지 요소는 다음과 같습니다.

- 향상된 재료 활용도: 구형화 분말은 더 높은 충전 밀도를 제공하므로 구형화되지 않은 변형에 비해 필요한 재료의 양이 잠재적으로 줄어듭니다.

- 낭비 감소: 향상된 유동성으로 인해 가공 중, 특히 3D 프린팅 및 MIM에서 분말 낭비가 줄어듭니다.

- 향상된 제품 품질: 구상화 분말은 표면 마감이 개선되어 더 강하고 밀도가 높은 부품을 만드는 데 도움이 되며 잠재적으로 재작업이나 폐기의 필요성을 줄여줍니다.

- 프로세스 효율성: 구형화 분말의 우수한 유동성은 처리 시간을 단축하고 잠재적으로 생산 비용을 낮출 수 있습니다.

- 장기 성과: 다음으로 만든 제품 구상화 분말 우수한 강도, 내구성 및 성능을 발휘하여 수명이 길어지고 교체 비용이 절감될 수 있습니다.

구형화 분말은 재료 측면에서 초기 비용과 잠재적인 장기적 이점을 신중하게 비교하여 귀하의 응용 분야에 비용 효율적인 솔루션을 제공합니다.

자주 묻는 질문

3D 프린팅에 구상화 분말을 사용하면 어떤 이점이 있나요?

구상화 분말은 3D 프린팅에 여러 가지 장점을 제공합니다.

- 향상된 유동성: 이는 보다 원활한 분말 증착으로 이어져 복잡한 디자인을 가능하게 하고 낭비를 최소화합니다.

- 강화된 강도: 구형화된 분말은 균일한 응력 분포로 인해 더욱 강력하고 안정적인 3D 프린팅 부품을 만듭니다.

- 다공성 감소: 최소화된 에어 포켓으로 인해 기계적 특성이 향상되어 밀도가 높고 일관성이 뛰어난 3D 프린팅 개체가 생성됩니다.

3D 프린팅에 구형화된 분말을 사용할 때의 단점은 무엇입니까?

구형화된 분말은 유리하지만 3D 프린팅에는 몇 가지 제한 사항이 있습니다.

- 더 높은 비용: 구형화 공정은 구형화되지 않은 대안에 비해 전체 분말 가격을 증가시킵니다.

- 제한된 자료 선택: 모든 인쇄 가능한 재료가 효과적으로 구형화될 수 있는 것은 아닙니다.

- 프로세스 최적화: 구형화된 파우더를 활용하려면 최적의 결과를 위해 기존 3D 프린팅 매개변수를 조정해야 할 수도 있습니다.

구형화된 분말은 취급하기에 안전합니까?

구형화된 분말의 안전성은 특정 재료에 따라 달라집니다. 스테인레스 스틸, 티타늄 등 구상화에 사용되는 많은 일반적인 금속은 일반적으로 적절한 예방 조치를 취하면 안전하게 취급할 수 있습니다. 그러나 일부 물질은 흡입 위험과 같은 잠재적인 건강 위험으로 인해 특정 취급 절차가 필요할 수 있습니다.

사용 중인 특정 구형화 분말에 대해서는 항상 안전 보건 자료(SDS)를 참조하고 권장 개인 보호 장비(PPE) 지침을 따르십시오.

구형화된 분말은 어떻게 생산됩니까?

구형화에는 여러 기술을 사용할 수 있지만 가장 일반적인 방법은 다음과 같습니다.

- 원심 분무화: Molten metal is atomized into droplets that solidify into near-spherical particles during a high-speed spinning process.

- Plasma Rotating Electrode Process (PREP): A rotating electrode melts metal feedstock, and the molten droplets are spheroidized by plasma gas forces.

- Gas-assisted Spheroidization: Powder particles are fluidized in a hot environment and collide with each other, gradually rounding their shapes.

What are the future prospects for spheroidized powders?

The future of spheroidized powders is bright. As research and development continue, we can expect advancements in:

- 소재 선택: More materials are likely to become efficiently spheroidized, expanding the application possibilities.

- Cost-effective production: Technological advancements may lead to more economical spheroidization processes, making these powders more accessible.

- 맞춤형 속성: Spheroidization techniques may be further refined to achieve specific properties in the final powder, such as controlled porosity or enhanced surface characteristics.