S2 파우더

S2 분말은 고온에서 높은 경도, 강도 및 내마모성을 요구하는 절삭 공구를 만드는 데 이상적인 고속 공구강 분말입니다. 여기에는 텅스텐, 몰리브덴, 바나듐 및 탁월한 고온 경도와 열 피로 저항을 제공하는 추가 합금이 포함되어 있습니다.

낮은 MOQ

다양한 요구 사항을 충족하기 위해 낮은 최소 주문 수량을 제공하세요.

OEM 및 ODM

고객의 고유한 요구 사항을 충족하는 맞춤형 제품 및 디자인 서비스를 제공합니다.

적절한 재고

빠른 주문 처리를 보장하고 안정적이고 효율적인 서비스를 제공하세요.

고객 만족

고객 만족을 핵심으로 고품질의 제품을 제공하세요.

이 제품 공유하기

목차

S2 파우더 개요

S2 분말은 고온에서 높은 경도, 강도 및 내마모성을 요구하는 절삭 공구를 만드는 데 이상적인 고속 공구강 분말입니다. 여기에는 텅스텐, 몰리브덴, 바나듐 및 탁월한 고온 경도와 열 피로 저항을 제공하는 추가 합금이 포함되어 있습니다.

S2 파우더의 주요 특성 및 장점

S2 파우더 속성 및 특성

| 속성 | 세부 정보 |

|---|---|

| 구성 | Fe-1C-5Cr-2.35Mo-6.4W-1.4V-2Si alloy |

| 밀도 | 7.7g/cc |

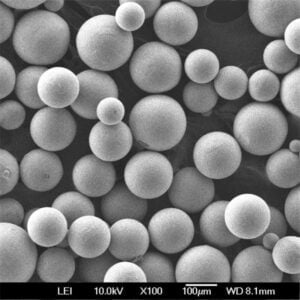

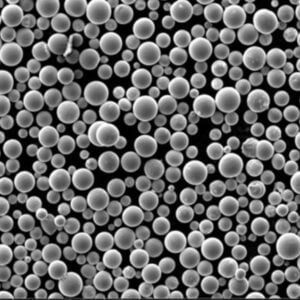

| 파티클 모양 | 불규칙하고 각진 |

| 크기 범위 | 10-150 미크론 |

| 겉보기 밀도 | 최대 50%의 실제 밀도 |

| 유동성 | 낮음에서 보통 |

| 경도 | 열처리 시 62-64 HRC |

| 인성 | 매우 좋음 |

S2 파우더는 지속적인 고온 및 간헐적인 충격 하중 조건에서 수명이 연장된 절삭 공구, 금형 및 기계 부품을 생산합니다.

S2 파우더 구성

S2 고속강 분말의 일반적인 구성:

S2 파우더 구성

| 요소 | 무게 % |

|---|---|

| 철(Fe) | 잔액 |

| 탄소(C) | 0.9-1.2% |

| 크롬(Cr) | 3.8-4.5% |

| 텅스텐(W) | 6.4% |

| 몰리브덴(Mo) | 1.9-2.2% |

| 바나듐(V) | 1.3-1.6% |

| 망간(Mn) | 0.2-0.5% |

| 실리콘(Si) | 0.9-1.4% |

- 철은 페라이트 매트릭스를 제공합니다

- 탄소, 텅스텐, 크롬은 경질 탄화물을 형성합니다.

- 바나듐과 몰리브덴으로 내마모성 향상

- 망간과 실리콘이 가공을 용이하게 합니다.

고속 가공 응용 분야에 필요한 열간 경도, 적색 경도 및 인성의 탁월한 조합을 달성하도록 최적화된 구성입니다.

S2 파우더 물리적 특성

S2 파우더 물리적 특성

| 속성 | 값 |

|---|---|

| 밀도 | 7.7g/cc |

| 녹는점 | 1320-1350°C |

| 열 전도성 | 37 W/mK |

| 전기 저항 | 0.6μΩ-m |

| 최대 서비스 온도 | 600°C |

| 퀴리 온도 | 770°C |

- 고밀도로 부품 소형화 가능

- 고온에서 경도와 강도를 유지합니다.

- 퀴리점 위에서 상자성 상태가 됨

- 최대 600°C의 장시간 사용에도 견딜 수 있습니다.

- 우수한 열전도율로 열팽창 응력 감소

이러한 특성은 고속 가공 애플리케이션에 필요한 고온 경도와 열충격 저항성을 균형 있게 조합하여 제공합니다.

S2 파우더 기계적 특성

S2 파우더 기계적 특성

| 속성 | 값 |

|---|---|

| 경도 | 62-64 HRC |

| 가로 파열 강도 | 4500-4800 MPa |

| 압축 강도 | 3800-4100 MPa |

| 인장 강도 | 2050-2250 MPa |

| 수율 강도 | 1930-2050 MPa |

| 신장 | 8-10% |

| 충격 인성 | 10-14 J/cm2 |

- 열처리시 탁월한 경도

- 합리적인 연성을 갖춘 고강도

- 매우 우수한 압축 및 횡 파열 강도

- 고온에서 뛰어난 적색 경도

- 열처리 공정에 따라 강도가 달라집니다.

S2 파우더는 까다로운 소재를 고속 및 고온에서 가공하는 데 필요한 경도, 강도 및 열 특성을 갖춘 절삭 공구와 금형을 생산합니다.

S2 파우더 애플리케이션

S2 고속 강 분말의 일반적인 응용 분야는 다음과 같습니다:

S2 파우더 애플리케이션

| 산업 | 사용 예시 |

|---|---|

| 자동차 | 절단 및 밀링 공구 |

| 항공우주 | 드릴, 엔드밀 |

| 제조 | 펀치, 성형 금형 |

| 석유 및 가스 | 다운홀 공구, 드릴 비트 |

| 일반 가공 | 선삭, 보링 및 대패 공구 |

일부 특정 제품 용도:

- 절삭 인서트, 인덱서블 툴링

- 브로치, 리머, 탭, 스레딩 다이스

- 금속 절단 톱 및 산업용 칼

- 압출 툴링 및 드로잉 다이

- 콜드 헤딩 및 단조 금형

- 게이지, 내마모성 부품

S2의 고유한 특성은 까다로운 금속 가공 분야에서 사용되는 신뢰할 수 있는 절삭 공구 및 부품을 위한 최고의 선택입니다.

S2 파우더 사양

S2 고속 강철 분말의 주요 사양:

S2 파우더 표준

| 표준 | 설명 |

|---|---|

| ASTM A600 | 공구강 고속강 사양 |

| JIS G4403 | 고속 공구강 |

| DIN 1.2363 | AISI S7 고속 강철과 동등함 |

| UNS T11302 | AISI S2 등급 지정 |

| ISO 4957 | 공구강 사양 |

정의합니다:

- S2의 화학 성분 제한

- 열처리 조건에서 필요한 기계적 성질

- 가스 원자화와 같은 승인된 생산 방법

- 규정 준수 테스트 프로토콜

- 품질 보증 요구 사항

- 적절한 포장 및 식별

이러한 표준에 따라 생산된 파우더는 열 피로 조건에서 내마모성이 높은 툴링 애플리케이션에 적합함을 보장합니다.

S2 분말 입자 크기

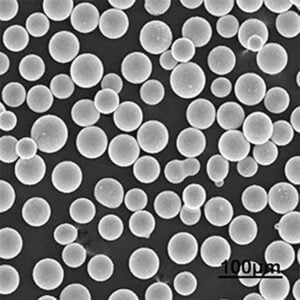

S2 분말 입자 크기 분포

| 입자 크기 | 특성 |

|---|---|

| 10-22 미크론 | 초미세 등급은 최고 밀도를 제공합니다. |

| 22-53 미크론 | 가장 일반적으로 사용되는 크기 범위 |

| 53-105 미크론 | 더 거친 크기는 우수한 유동성을 제공합니다. |

- 입자가 미세해 소결 시 밀도가 높아집니다.

- 입자가 거칠수록 다이 캐비티로의 분말 흐름이 향상됩니다.

- 필요한 최종 부품 속성을 기준으로 크기가 선택됩니다.

- 가스와 물의 원자화된 입자를 모두 사용함

크기 분포를 제어하면 프레싱 동작, 소결 밀도 및 최종 부품 성능이 최적화됩니다.

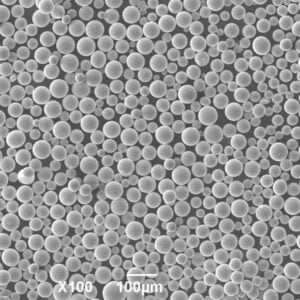

S2 파우더 겉보기 밀도

S2 파우더 겉보기 밀도

| 겉보기 밀도 | 세부 정보 |

|---|---|

| 최대 50%의 실제 밀도 | 불규칙한 분말 형태 |

| 4.0-5.0g/cc | 구형일수록 높고, 불규칙한 분말일수록 낮습니다. |

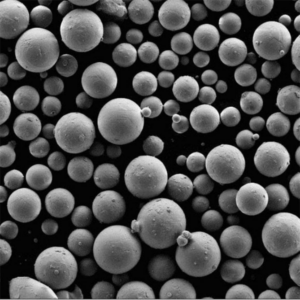

- 구형 분말 형태로 높은 겉보기 밀도 제공

- 불규칙한 분말은 밀도가 45-50% 정도로 낮습니다.

- 더 높은 겉보기 밀도로 금형 충진 및 부품 품질 향상

- 복잡한 도구 지오메트리 압축 가능

겉보기 밀도가 높을수록 부품 생산 속도와 성능이 향상됩니다.

S2 파우더 제조 방법

S2 파우더 생산

| 방법 | 세부 정보 |

|---|---|

| 가스 분무 | 고압 불활성 가스가 용융 합금 스트림을 미세한 물방울로 분해합니다. |

| 진공 유도 용융 | 진공 상태에서 용융된 고순도 입력 재료 |

| 다중 재용융 | 화학적 균질성 향상 |

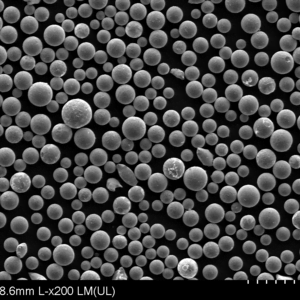

| 체질 | 분말을 다양한 입자 크기 분획으로 분류합니다. |

- 가스 원자화로 구형 분말 형태 제공

- 진공 용융으로 가스 불순물 제거

- 다중 재용해로 균일성 향상

- 후처리를 통해 입자 크기 맞춤화 가능

엄격한 품질 관리와 결합된 완전 자동화된 공정은 툴링 성능에 중요한 안정적이고 일관된 S2 파우더 특성을 보장합니다.

S2 파우더 가격

S2 파우더 가격

| 팩터 | 가격에 미치는 영향 |

|---|---|

| 순도 수준 | 순도 등급이 높을수록 비용이 더 많이 듭니다. |

| 입자 크기 | 더 비싼 초미세 분말 |

| 주문 수량 | 볼륨이 커지면 가격이 하락합니다. |

| 추가 서비스 | 사용자 지정으로 인한 비용 추가 |

표시 가격

- S2 구형 분말: kg당 $18-22

- S2 불규칙 분말: kg당 $12-16

- 최대 30% 저렴한 대량 구매 가격

가격은 순도, 입자 특성, 주문 수량 및 추가 사용자 지정 요구 사항에 따라 달라집니다.

S2 파우더 공급업체

S2 파우더 공급업체

| 회사 | 위치 |

|---|---|

| 회가나스 | 스웨덴 |

| 카펜터 파우더 제품 | 미국 |

| 에라스틸 | 미국, 유럽 |

| 도가니 산업 | 미국 |

| voxco | 독일 |

| 징동 신소재 | 중국 |

주요 공급업체 선택 요소:

- 제공되는 파우더 등급

- 생산 능력

- 파티클 특성 및 일관성

- 테스트 기능 및 품질 관리

- 가격 및 리드 타임

- 기술 고객 서비스

S2 분말 취급 및 보관

S2 분말 취급

| 권장 사항 | 이유 |

|---|---|

| 적절한 환기 보장 | 미세한 금속 입자에 대한 노출 방지 |

| 적절한 PPE 사용 | 코/입을 통한 섭취를 피하세요. |

| 지상 장비 | 정전기 스파크 방지 |

| 점화원 피하기 | 가연성 먼지 위험 |

| 스파크가 발생하지 않는 도구 사용 | 발화 가능성 방지 |

| 안전한 프로토콜 준수 | 화재, 폭발, 건강 위험 감소 |

스토리지 권장 사항

- 습기나 오염이 없는 곳에 밀폐된 용기를 보관하세요.

- 보관 온도를 27°C 이하로 유지

- 산화성 산과 염소 화합물에 대한 노출을 제한하세요.

취급 및 보관 시 적절한 주의를 기울이면 순도를 유지하고 안전 위험을 방지하는 데 도움이 됩니다.

S2 파우더 검사 및 테스트

S2 파우더 테스트

| 테스트 | 세부 정보 |

|---|---|

| 화학 분석 | 광학/ICP 분광기를 사용하여 구성 확인 |

| 입자 크기 분석 | 레이저 회절 또는 체질을 사용하여 크기 분포 결정 |

| 겉보기 밀도 | 홀 유량계를 사용하여 ASTM B212에 따라 측정되었습니다. |

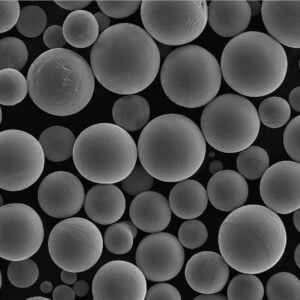

| 분말 형태 | 입자 모양을 결정하기 위한 SEM 이미징 |

| 유량 테스트 | 지정된 깔때기를 통과하는 중력 유량 |

| 탭 밀도 테스트 | 분말 샘플을 기계적으로 두드린 후 측정한 밀도 |

테스트를 통해 분말이 필수 화학적 조성, 물리적 특성, 입자 크기 분포, 형태, 밀도 및 유속 사양을 충족하는지 확인합니다.

S2 파우더 장단점

S2 파우더의 장점

- 뛰어난 열경도 및 적경도

- 고온에서의 높은 강도와 내마모성

- 우수한 인성 및 열충격 저항성

- 최대 600°C에서 연화 및 형태 변화 방지

- 열 순환에 따른 치수 안정성

- 외산 PM 공구강 재종에 비해 비용 효율적입니다.

S2 파우더의 한계

- 표면처리 없이 적당한 내식성

- 제한된 저온 성형성 및 전단 강도

- 숙련된 공급자의 세심한 열처리가 필요합니다.

- 기존 융착 용접으로는 용접이 불가능합니다.

- 큰 단면은 취성이 발생할 수 있습니다.

- 고가의 합금 원소 포함

H13 공구강 분말과 비교

S2 대 H13 공구강 분말

| 매개변수 | S2 | H13 |

|---|---|---|

| 경도 | 62-64 HRC | 54-57 HRC |

| 뜨거운 경도 | 우수 | 양호 |

| 인성 | 매우 좋음 | 양호 |

| 열 충격 저항 | 우수 | 보통 |

| 찬 힘 | 양호 | 우수 |

| 비용 | 높음 | 낮음 |

- S2는 고온 경도와 열충격 저항성이 훨씬 뛰어납니다.

- H13은 더 나은 내한성과 인성을 제공합니다.

- S2는 합금 함량이 높기 때문에 더 비쌉니다.

- 고속 가공 애플리케이션에 선호되는 S2

- 냉간 및 온간 프레스 툴링에 적합한 H13

S2 파우더 FAQ

Q: S2 공구강 분말의 주요 응용 분야는 무엇인가요?

A: 드릴, 밀, 인서트, 탭, 다이, 톱, 대패 공구와 같은 절삭 공구와 압출 공구, 단조 금형, 게이지, 고온 경도 및 열충격 저항성이 필요한 부품이 주요 응용 분야입니다.

Q: S2 공구강 분말에는 어떤 열처리가 사용되나요?

A: S2 공구강은 일반적으로 1150~1200°C에서 오스테나이트 처리 후 공기, 오일 또는 폴리머 담금질로 열처리한 다음 540~650°C에서 템퍼링하여 62~64 HRC 사이의 경도를 달성합니다.

Q: 텅스텐은 S2 강철의 특성을 어떻게 개선하나요?

A: 텅스텐은 고속 가공 응용 분야에 필요한 고온에서 탁월한 고온 경도, 강도 및 내마모성을 제공하는 단단한 텅스텐-철-탄소 복합체를 형성합니다.

Q: S2 파우더로 작업할 때 어떤 안전 수칙을 준수해야 하나요?

A: 적절한 환기, 보호 장비, 불활성 대기, 접지, 점화원 피하기, 스파크가 발생하지 않는 도구 사용, 오염이나 습기가 없는 안전한 보관 등입니다.