합금 X-750 파우더

Alloy X-750 분말 야금 기술을 사용하면 금속 사출 성형(MIM), 열간 등방성 프레스(HIP), 적층 제조 및 스프레이 증착과 같은 방법을 통해 부품을 제조할 수 있습니다. 이러한 기술을 통해 미세한 미세 구조를 가진 작고 복잡한 부품을 생산할 수 있습니다.

낮은 MOQ

다양한 요구 사항을 충족하기 위해 낮은 최소 주문 수량을 제공하세요.

OEM 및 ODM

고객의 고유한 요구 사항을 충족하는 맞춤형 제품 및 디자인 서비스를 제공합니다.

적절한 재고

빠른 주문 처리를 보장하고 안정적이고 효율적인 서비스를 제공하세요.

고객 만족

고객 만족을 핵심으로 고품질의 제품을 제공하세요.

이 제품 공유하기

목차

합금 X-750은 니켈-크롬-철-몰리브덴 합금으로 우수한 내식성과 고온 강도를 제공합니다. 수성 부식, 산화 및 기타 화학 환경에 대한 저항성이 필요한 응용 분야에 널리 사용됩니다.

Alloy X-750 분말 야금 기술을 사용하면 금속 사출 성형(MIM), 열간 등방성 프레스(HIP), 적층 제조 및 스프레이 증착과 같은 방법을 통해 부품을 제조할 수 있습니다. 이러한 기술을 통해 미세한 미세 구조를 가진 작고 복잡한 부품을 생산할 수 있습니다.

Alloy X-750 파우더 개요

Alloy X-750 파우더의 주요 특징은 다음과 같습니다:

구성: 몰리브덴, 티타늄, 알루미늄 및 니오븀이 첨가된 니켈-크롬-철 합금

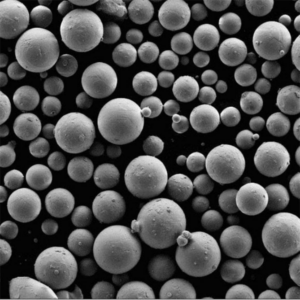

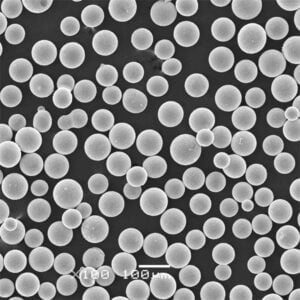

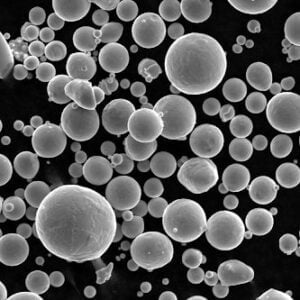

파티클 모양: 구형, 불규칙형 또는 혼합형

크기 범위: 1-100 미크론

일반적인 사이즈 등급: -100메시, -325메시, 10-45미크론

제작 방법: 가스 분무, 물 분무

주요 속성: 우수한 내식성, 고온 강도, 내산화성, 위상 안정성

주요 애플리케이션: MIM, HIP, AM, 용사 코팅

장점: 작고 복잡한 부품 제작, 미세 구조 제어, 그물 모양에 가까운 생산 가능

제한사항: 가공 제품보다 높은 비용, 분말 처리 문제, 파라미터 최적화 필요

화학 성분

합금 X-750 분말의 일반적인 구성은 아래와 같습니다:

합금 X-750 분말 구성

| 요소 | 무게 % |

|---|---|

| 니켈(Ni) | 72.0분 |

| 크롬(Cr) | 14.0-17.0 |

| 철(Fe) | 5.0-9.0 |

| 몰리브덴(Mo) | 8.0-10.0 |

| 티타늄(Ti) | 0.7-1.2 |

| 알루미늄(Al) | 0.2-0.8 |

| 니오븀(Nb) | 0.4-1.0 |

니켈은 내식성을 제공하고 크롬은 고온 강도를 향상시키며 몰리브덴은 크리프 저항성을 향상시킵니다. 티타늄, 알루미늄, 니오븀을 소량 첨가하여 기계적 특성을 최적화했습니다. 최대 1300°F의 혹독한 환경에서 성능을 극대화할 수 있도록 균형 잡힌 구성입니다.

파우더 특성

합금 X-750 분말은 입자 모양, 크기 분포, 유량, 겉보기 밀도 및 미세 구조와 같은 특성이 특징입니다.

파티클 모양

- 구형, 위성, 불규칙 또는 혼합형

- 구형은 포장 밀도, 유동성에 영향을 미칩니다.

- 위성은 분리 문제를 일으킬 수 있습니다.

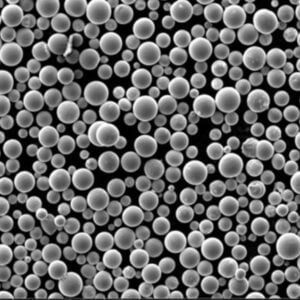

크기 분포

- D10, D50 및 D90 입자 크기로 표시됨

- 좁은 분포로 균일한 속성 보장

- 일반적인 크기 등급: -100 메쉬, -325 메쉬, 10-45 미크론

유량

- 30° 미만의 기울기로 원활한 흐름 보장

- 입자 모양, 크기 범위와 같은 요소의 영향을 받습니다.

- AM 또는 MIM 중 분말 공급에 중요

겉보기 밀도

- 밀도 포장 파우더 베드, 일반적으로 40-60%의 합금 밀도

- 최종 부품 밀도 및 속성에 영향을 미칩니다.

내부 미세 구조

- 가스 분무 분말은 입자가 미세하고 결함이 있습니다.

- 물 분무 분말에는 큰 위성과 모공이 있습니다.

- 결함은 서비스 중 장애 지점으로 작용할 수 있습니다.

분말 생산 방법

Alloy X-750 파우더의 두 가지 주요 생산 경로는 다음과 같습니다:

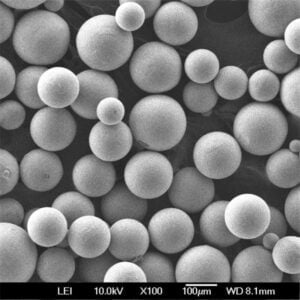

가스 분무

- 용융 합금 흐름이 가스 제트에 충돌하는 경우

- 산소 흡착률이 낮은 구형 입자 생성

- 크기 분포를 더 잘 제어할 수 있습니다.

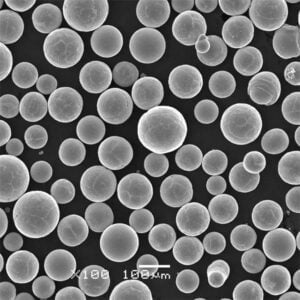

물 분무

- 용융된 물줄기가 물 분사구에 충돌하는 경우

- 가스 분무보다 작은 입자 생성

- 높은 산소 함량과 위성을 유발합니다.

가스 분무 분말은 일반적으로 분말 특성을 갖지만 물 분무 분말은 일부 응용 분야에서 비용 이점이 있습니다. 분말 생산 방법은 최종 입자 모양, 결함 수준 및 흐름 거동을 제어합니다.

기계적 특성

Alloy X-750 파우더는 올바른 가공을 통해 다음과 같은 기계적 특성을 가진 엔지니어링 부품을 가능하게 합니다:

합금 X-750 분말 기계적 특성

| 속성 | 엉덩이 상태 | 강수량 강화 |

|---|---|---|

| 밀도 | 8.22g/cc | 8.22g/cc |

| 인장 강도 | 105-120 ksi | 160-185 ksi |

| 수율 강도 | 40-60 ksi | 140-170 ksi |

| 신장 | 35-40% | 15-25% |

| 경도 | 로크웰 B 80-85 | 로크웰 C 35-42 |

HIP 부품은 as-HIP 상태에서는 강도가 낮습니다. 추가 열처리를 통해 침전 경화를 유도하면 연성은 낮추고 강도 수준은 높일 수 있습니다. 공정 최적화를 통해 다양한 기계적 물성 요구 사항을 충족하도록 부품을 제작할 수 있습니다.

고온 성능

침전 경화 합금 X-750 분말 성분은 고온에서 다음과 같은 특성을 나타냅니다:

합금 X-750 파우더 고온 성능

| 온도 | 700°F | 1000°F | 1200°F | 1300°F |

|---|---|---|---|---|

| 인장 강도(ksi) | 160 | 140 | 120 | 110 |

| 크리프 파열 수명(시간) | 1000 | 500 | 200 | 100 |

| 내산화성 | 우수 | 매우 좋음 | 양호 | 공정 |

Alloy X-750은 최대 1300°F까지 연화, 크리프 및 산화에 견딜 수 있어 장기간의 기계적 하중과 부식성 환경의 구조물 적용에 매우 적합합니다. 스테인리스강 및 저합금 제품보다 성능이 뛰어납니다.

합금 X-750 분말을 사용한 제조 기술

Alloy X-750 파우더를 처리하는 주요 방법은 다음과 같습니다:

금속 사출 성형(MIM)

- 바인더와의 혼합, 금형 주입, 솔벤트 디바인딩, 소결

- 복잡하고 정밀한 그물 모양의 구성 요소 허용

- 정밀한 치수 제어, 뛰어난 표면 마무리

열간 등방성 프레스(HIP)

- 고압을 사용하여 캡슐화된 분말을 통합하기

- 그물 모양에 가까운 부품 생산, 낮은 가공성

- 내부 다공성 제거, 곡물 정제 가능

적층 제조(AM)

- 레이저/전자 빔을 사용하여 레이어별 부품 제작

- 프로토타입, 소규모 생산에 이상적

- 복잡한 모양을 위한 자유로운 디자인

용사 코팅

- 용융 분말을 기판에 증착하기

- 내마모성/내식성 코팅 가능

- 제한된 코팅 두께/빌드업

각 기술은 고성능 부품 제조에 유리한 파우더 특성을 활용합니다.

합금 X-750 파우더의 응용 분야

고온 성능과 내식성이 뛰어난 Alloy X-750 파우더는 부품 제조에 사용됩니다:

석유 및 가스 추출

- 다운홀 도구, 밸브, 웰헤드

- 펌프, 압력 용기, 배관 요소

항공우주 및 방위산업

- 연소 캔, 스페이서와 같은 엔진 구성품

- 피로와 열에 노출된 기체 부품

자동차 및 모터스포츠

- 터보차저 로터 및 하우징

- 배기 시스템 구성품 및 매니폴드

화학 처리 산업

- 열교환기, 반응 용기

- 부식성 유체용 펌프 및 밸브

바이오메디컬 산업

- 메스, 클램프와 같은 수술 도구

- 임플란트 및 보철 장치

에너지 생성

- 태양광 발전 집중을 위한 열교환기

- 원자로 내부 및 툴링

제작성, 기계적 성능 및 내식성이 결합된 Alloy X-750 파우더는 신뢰성과 안전성이 중요한 산업 전반에 걸쳐 중요한 응용 분야에 사용할 수 있습니다.

합금 X-750 분말 공급 업체

HIP, AM 및 MIM에 적합한 합금 X-750 파우더는 다음과 같은 제조업체에서 공급받을 수 있습니다:

합금 X-750 분말 공급업체

| 공급업체 | 생산 방법 | 입자 크기 |

|---|---|---|

| 샌드빅 오스프리 | 가스 분무 | 15-45 미크론 |

| TLS 테크닉 | 가스 분무 | 10-50 미크론 |

| 카펜터 파우더 제품 | 가스 분무 | -100 메시 ~ -325 메시 |

| 호가나스 | 물 분무 | 45미크론 미만 |

| 포메톤 파우더 | 가스 분무 | 10-63 미크론 |

이러한 회사는 응용 분야 요구 사항을 충족하는 다양한 입자 크기 분포와 분말 특성을 제공할 수 있습니다. 일부는 유료 파우더 처리 서비스를 제공하기도 합니다.

비용 분석

합금 X-750 파우더는 표준 스테인리스 스틸 파우더보다 비쌉니다. 일반적인 파우더 가격은 다음과 같습니다:

Alloy X-750 파우더 가격

| 공급업체 | 파우더 유형 | 비용 |

|---|---|---|

| 샌드빅 | Osprey X-750 -100 메시 | $165/kg |

| TLS 테크닉 | 분무형 X-750 20-63 μm | $100/kg |

| 호가나스 | 물 분무 | $75/kg |

| 포메톤 | 가스 분무 10-45 μm | $140/kg |

비용은 입자 크기 범위, 생산 방법(가스 분무 대 물 분무), 주문량, 순도 수준에 따라 크게 달라집니다. 위 가격은 대략적인 참고용 가격입니다. Alloy X-750 분말을 사용하는 HIP 및 MIM과 같은 작업은 벌크 합금으로 가공하는 것보다 비용을 크게 절감할 수 있습니다.

자주 묻는 질문

Q: 가스 분무와 물 분무 합금 X-750 분말의 차이점은 무엇인가요?

A: 가스 분무는 물 분무에 비해 산소 흡착률이 낮고 크기 분포 제어가 더 나은 구형 입자를 생성합니다. 그러나 물 분무 분말은 더 높은 산소 수준과 불규칙한 입자 모양에도 불구하고 비용이 더 저렴합니다.

Q: Alloy X-750 파우더는 3D 프린팅 방식과 호환되나요?

A: 예, Alloy X-750은 분말 베드 융합 및 지향성 에너지 증착 적층 제조를 통해 우수한 가공 거동을 보여줍니다. 고밀도 및 특성을 달성하려면 파라미터 최적화가 필요합니다.

Q: Alloy X-750 파우더는 특별한 취급 주의가 필요합니까?

A: 미세한 입자 크기 분포로 인해 보호 조치가 권장됩니다. 적절한 개인 보호 장비를 사용하고, 국소 배기 환기를 통해 먼지 발생을 최소화하고, 점화원을 피하고, 장비를 자주 청소하세요.

Q: HIPped Alloy X-750 파우더에는 어떤 열처리가 사용되나요?

A: 용액 어닐링 후 다단계 에이징 처리를 통해 강도를 강화하여 고온에서의 안정성과 함께 침전물을 강화할 수 있습니다.

Q: Alloy X-750 파우더를 사용한 금속 사출 성형에서 일반적인 표면 마감은 어떻게 이루어지나요?

A: MIM 처리를 통해 소결 후 바로 Ra 0.1μm(4μin) 정도의 표면 마감을 할 수 있습니다. 이를 통해 많은 구성 요소에서 마감 단계를 생략할 수 있습니다.