몰리브덴 티타늄 분말 개요

몰리브덴 티타늄 분말 원자화 공정을 통해 생성된 각 원소의 미세한 금속 입자를 말합니다. 높은 강도, 경도 및 내열성을 나타냅니다.

파우더는 개별적으로 또는 고성능 합금 제조를 위한 블렌드로 사용됩니다. 입자 크기 분포가 제어되어 금속 3D 프린팅 시 복잡한 그물 모양에 가까운 부품을 층층이 쌓아 올릴 수 있습니다.

몰리브덴과 티타늄 분말의 몇 가지 주요 특징:

몰리브덴 분말

- 고온에서 뛰어난 크리프 저항성과 안정성 제공

- 낮은 열팽창 계수

- 높은 경도 및 내마모성

- 강철 및 초합금 강화를 위한 합금 첨가제로 사용됩니다.

티타늄 분말

- 구조용 금속으로 매우 강하면서도 가볍습니다.

- 뛰어난 내식성

- 의료용 임플란트용 생체 적합성

- 반응형이며 제어된 처리가 필요함

혼합/합성 분말

- 각 요소의 유익한 특성 결합

- 맞춤형 머티리얼 성능 허용

- 최적화된 3D 프린팅 파라미터가 필요합니다.

적층 가공을 통해 조성을 조작하면 극한 환경에 적합한 우수한 특성을 가진 혁신적인 합금을 만들 수 있습니다.

몰리브덴 및 티타늄 분말의 종류

몰리브덴과 티타늄 분말은 금속 적층 제조를 위해 다양한 유형으로 시판되고 있습니다:

| 파우더 변형 | 특성 | 일반적인 용도 |

|---|---|---|

| 몰리브덴 | 순수 및 합금 등급 | 몰리 합금, 촉매의 AM |

| 티타늄 Ti-6Al-4V | 항공우주 합금 | 하중을 견디는 에어로 구조 |

| 티타늄 Ti-6Al-7Nb | 생체 적합성 알파-베타 합금 | 의료용 임플란트, 보철물 |

| 모티늄-티타늄 원소 혼합 | 맞춤형 합금 구성 | 고급 엔지니어링 애플리케이션 |

| Mo-Ti 마스터 합금 | 사전 합금된 혼합물 | 간소화된 AM 처리 |

원소 형태에서 몰리브덴은 고온 경도를 제공하는 반면 티타늄은 강도와 내식성을 제공합니다. 적층 가공을 통해 이 두 가지를 결합하면 전반적인 성능이 향상된 혁신적인 합금을 만들 수 있습니다.

구성/동맹

몰리브덴과 티타늄 분말의 명목상 성분은 다음과 같습니다:

몰리브덴 분말

| 요소 | 구성 범위 |

|---|---|

| 몰리브덴(Mo) | 99% 이상 |

| 산소(O) | 최대 0.01% |

| 탄소(C) | 최대 0.01% |

| 철(Fe) | 최대 0.01% |

| 기타 금속 | 최대 0.01% |

적층 제조 및 다운스트림 공정에서 재현성을 높이려면 고순도가 필요합니다. 오염은 재료 특성에 악영향을 미칠 수 있습니다.

티타늄 Ti-6Al-4V

| 요소 | 무게 % |

|---|---|

| 티타늄(Ti) | 잔액 |

| 알루미늄(Al) | 5.5-6.75 |

| 바나듐(V) | 3.5-4.5 |

| 철(Fe) | < 0.3 |

| 산소(O) | <0.2 |

| 기타 금속 | <0.1 |

알루미늄과 바나듐을 소량 첨가하면 티타늄의 강도를 크게 향상시켜 하중을 견디는 경량 구조물을 제작할 수 있습니다.

Mo-Ti 혼합 분말의 경우 상대 비율을 100% Mo에서 100% Ti까지 다양하게 변경하여 맞춤형 합금을 만들 수 있습니다. 원소 및 사전 합금된 혼합 분말을 모두 사용하면 조성이 무한히 자유롭기 때문에 적층 가공을 통해 지금까지 발견되지 않은 합금을 개발할 수 있습니다.

속성 몰리브덴 티타늄 분말

몰리브덴 분말

| 물리적 속성 | |

|---|---|

| 밀도 | 10.22g/cm3 |

| 융점 | 2610°C |

| 열 전도성 | 138W/mK |

| 전기 저항 | 5.5μΩ-cm |

| 열팽창 계수 | 5.3 μm/m-°C |

| 기계적 특성 | |

|---|---|

| 경도 | ~300 HV |

| 궁극의 인장 강도 | 600-800 MPa |

| 항복 강도(0.2% 오프셋) | 500+ MPa |

| 신장 | 30-50% |

| 탄성 계수 | 325 GPa |

몰리브덴 분말을 사용하면 적층 가공 기술을 사용하여 매우 단단하고 내열성이 뛰어난 합금을 제조할 수 있습니다. 부품은 1000°C 이상의 고온에서 산화, 부식 및 마찰 마모 조건에서 높은 강도를 유지합니다.

티타늄 Ti-6Al-4V 분말

| 물리적 속성 | 값 |

|---|---|

| 밀도 | 4.43g/cm3 |

| 융점 | 1604-1660°C |

| 열 전도성 | 7.2W/mK |

| 전기 저항 | 170 μΩ-cm |

| 열팽창 계수 | 8.6 μm/m-°C |

| 기계적 특성 | 빌드된 상태 | Annealed |

|---|---|---|

| 인장 강도 | 1050 MPa | 950 MPa |

| 항복 강도(0.2% 오프셋) | 900 MPa | 850 MPa |

| 신장 | ~15% | ~20% |

| 경도 | ~350 HV | ~300 HV |

고강도와 적절한 연성의 균형이 잘 잡혀 있어 로켓 엔진, 기체 및 터빈의 중요한 인쇄 부품으로 매우 인기 있는 항공우주 합금입니다.

몰리브덴과 티타늄 분말을 다양한 비율로 혼합하여 두 가지 특성의 조합을 맞춤형 합금으로 구현할 수 있습니다.

Applications of Molybdenum Titanium Powders

| 적용 분야 | 활용되는 속성 | 예제 |

|---|---|---|

| 항공우주 및 방위 | High strength-to-weight ratio, excellent heat resistance | – Aircraft engine components (disks, blades) <br> – Missile casings – Heat shields |

| 바이오메디컬 | Biocompatible, good corrosion resistance, high strength | – Orthopedic implants (hip replacements, knee joints) - 치과 임플란트 – Surgical instruments |

| 화학 처리 | Corrosion resistance, good machinability | – Chemical reactors and vessels – Heat exchangers – Agitator shafts |

| 전자 및 전기 | High electrical conductivity, good thermal stability | – Electrical contacts and connectors – High-power resistors – Electrodes for electrical discharge machining (EDM) |

| 적층 제조 | Tailorable properties, complex geometries possible | – Lightweight, high-performance components for aerospace and automotive – Biocompatible implants with customized structures – Complex heat exchangers for efficient thermal management |

몰리브덴 티타늄 분말의 사양

몰리브덴과 티타늄 분말은 업계에서 인정하는 표준에 따라 적층 제조에 사용하기 위한 정확한 화학적 요구 사항과 엄격한 품질 사양을 충족해야 합니다:

화학물질 순도 기준

| 파우더 등급 | 표준 |

|---|---|

| 몰리브덴 | ASTM B393 |

| 티타늄 Ti-6Al-4V | ASTM F2924 |

| 티타늄 Ti-6Al-7Nb | ASTM F3001 |

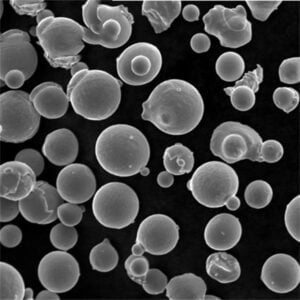

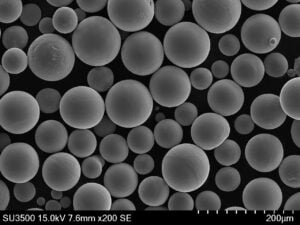

일반적인 파우더 특성

| 속성 | 요구 사항 | 테스트 방법 |

|---|---|---|

| 파티클 모양 | 주로 구형 | ASTM B822에 따른 SEM 이미징 |

| 겉보기 밀도 | 2~5g/cc | MPIF 04 또는 ASTM B212 |

| 유량 | 홀 흐름 테스트 > 30초 | ASTM B213 |

| 입자 크기 분포 | AM 공정에 최적화된 D10, D50, D90 | ASTM B822 |

| 점화 시 손실(LOI) | 낮은 산소/질소 | 불활성 기체 융합 분석 |

| 마이크로 구조 | 결함 없는, 위성 없음 | 고배율 SEM |

이 요구 사항은 균일한 용융 거동, 결함 없는 빌드 및 재현 가능한 최종 부품 특성을 보장하는 것을 목표로 합니다.

글로벌 공급업체

많은 기존 제조업체가 적층 가공용 몰리브덴 및 티타늄 분말을 제공합니다:

몰리브덴 분말

| 회사 | 브랜드 이름 | 생산 방법 |

|---|---|---|

| H.C. 스탁 | Mo | 전해질 |

| 몰리멧 | PureMo | 수소 감소 |

| Plansee | 몰리파우더 | 칼슘 감소 |

| 중서부 텅스텐 | 테로몰리 | 칼슘 감소 |

티타늄 분말

| 회사 | 제공된 성적 | 생산 방법 |

|---|---|---|

| AP&C | Ti-6Al-4V, 기타 Ti 합금 | 플라즈마 분무 |

| 목수 첨가제 | Ti-6Al-4V | 플라즈마 분무 |

| 샌드빅 | Ti6Al4V ELI, Ti6Al4V ELI-0406 | 플라즈마 분무 |

| Tekna | Ti-6Al-4V, Ti 6Al-7Nb | 플라즈마 분무 |

| TLS 테크닉 | Ti6Al4V, Ti6Al4V ELI, Ti 등급 23 | 가스, 플라즈마 분무 |

기존 금속 분말 생산업체와 전문 AM 분말 제조업체 모두 까다로운 산업 사양에 맞춰 이러한 재료를 제공합니다.

가격 몰리브덴 티타늄 분말

금속 적층 제조에 널리 사용되는 재료인 몰리브덴과 티타늄 분말에 대한 가격 지표가 공개되어 있습니다:

몰리브덴 분말

| 입자 크기 | 가격 범위 |

|---|---|

| 10-45 μm | kg당 $40 - $60 |

| 15-53 μm | kg당 $50 - $70 |

| 사용자 지정 크기 | > kg당 $100 |

티타늄 Ti-6Al-4V 분말

| 입자 크기 | 가격 범위 |

|---|---|

| 15-45 μm | kg당 $150 - $450 |

| 45-100 μm | kg당 $100 - $350 |

| 사용자 지정 크기 | > kg당 $500 |

가격은 품질 등급, 로트 크기, 유통 범위, 플라즈마 대 가스 분무 및 구매 수량에 따라 달라집니다. 대량 구매 및 계약 가격은 일반적으로 공급업체와 직접 협상합니다.

AM의 몰리브덴 및 티타늄 합금의 장단점

| 기능 | Molybdenum Alloys (AM) | Titanium Alloys (AM) |

|---|---|---|

| 힘 | Very high strength and creep resistance at elevated temperatures. Ideal for high-performance applications in aerospace and energy sectors. | Excellent strength-to-weight ratio. Lighter than steel but offers comparable strength, making them valuable in aerospace, automotive, and biomedical fields. |

| 무게 | Relatively dense compared to titanium, but still lighter than many other high-performance metals. | Significantly lighter than steel, offering substantial weight reduction benefits in applications where weight is critical. |

| 내식성 | Generally good corrosion resistance, particularly in reducing environments. However, can be susceptible to oxidation at high temperatures. | Outstanding corrosion resistance in various environments, including seawater and human body fluids. A preferred material for marine applications and biomedical implants. |

| 생체 적합성 | Limited biocompatibility due to potential release of molybdenum ions in the body. Not ideal for most medical implants. | Excellent biocompatibility, making them well-suited for implants and prosthetics. |

| 고온 성능 | Maintains strength and creep resistance at high temperatures, enabling use in hot sections of jet engines and other extreme environments. | Can maintain good mechanical properties at elevated temperatures, but not to the same extent as molybdenum alloys. |

| 열 전도성 | Very good thermal conductivity, allowing for efficient heat dissipation in high-temperature applications. | Moderate thermal conductivity, lower than molybdenum but sufficient for many applications. |

| Additive Manufacturing (AM) Printability | Molybdenum powder can be challenging to process due to its high melting point and reactivity. Requires specialized AM techniques like Electron Beam Melting (EBM). | More readily printable using various AM techniques like Selective Laser Melting (SLM) and Electron Beam Melting (EBM). Powder characteristics and printability can vary depending on the specific titanium alloy. |

| 비용 | Molybdenum is a relatively abundant element, but the AM process can be expensive due to specialized equipment and handling requirements. | Titanium itself is a more expensive element than molybdenum. However, advancements in AM technology are bringing down the cost of titanium parts. |

| 표면 마감 | AM-produced molybdenum parts can have a rough surface finish, requiring additional post-processing steps. | AM titanium parts can achieve a good surface finish depending on the specific AM process and parameters used. |

| 애플리케이션 | – High-temperature components in jet engines and rocket engines – Heat exchangers – Molybdenum crucibles for high-temperature melting processes | – Aerospace components (aircraft parts, landing gear) – Biomedical implants (knee replacements, hip joints) – Automotive parts (connecting rods, suspension components) – Sporting goods (golf clubs, bicycle frames) |

몰리브덴과 티타늄 분말은 어떻게 만들어지나요?

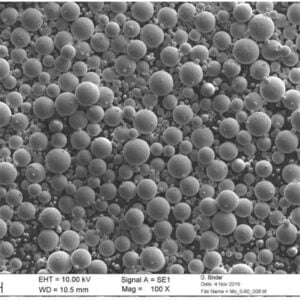

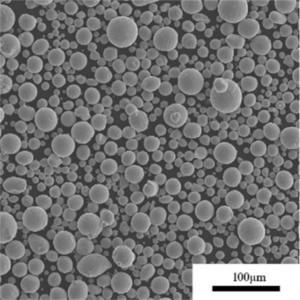

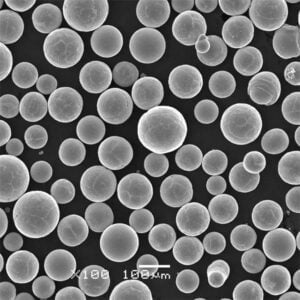

고급 가스 분무 공정은 입자 모양, 크기 범위, 화학적 순도와 같은 중요한 특성을 정밀하게 제어하여 미세 금속 분말을 제조합니다.

가스 분무

고순도 잉곳은 불활성 분위기에서 유도 용융되고 액체 금속 스트림은 특수 분무 용기에 부어집니다. 강력한 아르곤 또는 질소 가스 분사가 금속을 미세한 물방울로 분무하여 빠르게 분말로 응고시킵니다.

가스 흐름 파라미터와 냉각 속도를 최적화하여 원하는 입자 크기 분포를 가진 구형 입자를 얻습니다. 그런 다음 분말을 다양한 적층 제조 공정에 필요한 다양한 크기 분류로 체질합니다.

추가 처리

산소 수준을 낮추기 위한 탈기, 빠른 응고로 인한 내부 응력을 줄이기 위한 어닐링, 특정 크기 범위를 얻기 위한 다른 분말 분획과의 혼합 등 분말 특성을 개선하기 위한 추가 단계를 수행할 수 있습니다.

파우더는 고객에게 배송되기 전에 산화를 방지하기 위해 불활성 분위기에서 최종적으로 포장됩니다. 취급 및 보관 프로토콜은 다운스트림 금속 적층 가공 중 습기 흡수나 오염을 방지합니다.

몰리브덴과 티타늄의 바인더 제팅과 파우더 베드 융합 비교

몰리브덴과 티타늄 합금은 바인더 제팅과 파우더 베드 융착 카테고리를 모두 사용하여 프린트할 수 있습니다:

| 측면 | 바인더 분사 | 파우더 베드 퓨전 |

|---|---|---|

| 빌드 방법 | 액체 결합제 | 레이저/전자빔 용융 |

| 해상도 | ~100μm | ~50μm |

| 다공성 | 높을수록 잠입이 필요합니다. | 낮은, 99%+ 밀도 |

| 표면 마감 | 거칠고 가공이 필요함 | 보통, 마무리가 필요할 수 있음 |

| 기계적 특성 | 낮음, 부품에 따라 다름 | 더 높고, 더 균일한 |

| 치수 정확도 | 수축 시 ±0.3% | ±0.1% 이상 |

| 포스트 프로세싱 | 디바인딩, 소결, HIP | 지지대 제거, 열처리 |

| 빌드 크기 | 산업 규모 | 더 작은 챔버 |

| 시간 요구 사항 | 일수 | 최대 1~2일 시간 |

| 경제학 | 낮은 부품 비용, 높은 볼륨 | 부피가 작고 비싼 하드웨어 |

바인더 제팅은 속도와 저렴한 비용으로 인해 디자인 컨셉 모델에 적합합니다. 파우더 베드 융착은 우수한 특성을 가진 고충실도 최종 사용 부품을 제작합니다.

몰리브덴 티타늄 합금 - 전망

| 기능 | 설명 | 장점 | Potential Challenges |

|---|---|---|---|

| 우수한 기계적 특성 | Molybdenum (Mo) strengthens titanium (Ti), creating alloys with exceptional strength-to-weight ratio, high creep resistance (resistance to deformation under stress at high temperatures), and good fatigue strength (resistance to failure under cyclic loading). | – Ideal for applications requiring lightweight yet robust components, particularly at elevated temperatures. – Enables efficient designs due to less material needed for the same level of strength compared to heavier alternatives. | – Molybdenum addition can reduce the alloy’s ductility (ability to deform plastically), potentially limiting its formability for complex shapes. – The processing of these alloys can be complex and require specialized techniques, potentially impacting cost-effectiveness. |

| Enhanced High-Temperature Performance | Molybdenum’s high melting point elevates the maximum service temperature of Ti-Mo alloys compared to unalloyed titanium. | – Enables their use in environments with extreme heat, such as jet engines, rocket components, and high-performance furnaces. – Provides extended component lifespan in demanding thermal applications. | – Oxidation resistance, the ability to resist reacting with oxygen at high temperatures, can be a concern for some Ti-Mo alloys. Research is ongoing to improve their oxidation behavior through alloying additions or surface treatments. |

| Electrical Conductivity Applications | Certain Ti-Mo alloys, particularly those with a higher Mo content, exhibit good electrical conductivity. | – Useful for applications requiring electrical current transmission, such as electrodes, electrical contacts, and high-power resistors. – Offers a potential material alternative to traditional conductors like copper in specific scenarios. | – The electrical conductivity of Ti-Mo alloys might not always match that of pure copper, requiring careful material selection based on the specific application’s needs. – Brittle behavior at low temperatures can limit their use in cryogenic applications. |

| Emerging Additive Manufacturing Potential | The development of Ti-Mo alloy powders compatible with additive manufacturing techniques like 3D printing opens new possibilities for complex component design and lightweight structures. | – Enables creation of intricate geometries and lattice structures, potentially leading to weight reduction and improved performance. – Offers greater design freedom compared to traditional manufacturing methods. | – Powder production and printability optimization for Ti-Mo alloys are ongoing research areas. – Ensuring consistent material properties and quality control throughout the additive manufacturing process requires further development. |

| Market Growth and Development | The global market for Ti-Mo alloys is projected to experience steady growth due to increasing demand in aerospace, biomedical, and energy sectors. | – Rising demand for lightweight and high-performance materials in these industries drives market expansion. – Technological advancements in processing and production methods can further improve cost-effectiveness and broaden application potential. | – Competition from established materials like aluminum and high-performance steels can limit market share in certain sectors. – Fluctuations in the prices of molybdenum and titanium can impact the overall cost of Ti-Mo alloys. |

자주 묻는 질문

Q: 몰리브덴의 용도는 무엇인가요?

A: 고온 특성이 뛰어난 몰리브덴은 항공우주, 발전, 용광로 건설, 미사일 부품 등 까다로운 응용 분야에서 사용되는 내열강 및 초합금을 강화하기 위한 합금 첨가제로 주로 사용됩니다.

질문: 몰리브덴은 독성이 있나요?

A: 원소 몰리브덴과 그 합금은 일반적으로 독성 수준이 낮으며 엔지니어링용으로 사용하기에 안전합니다. 하지만 일부 몰리브덴 화합물은 장기간 흡입할 경우 발암 가능성이 있으므로 취급 및 가공 시 보호 장비를 착용해야 합니다.

Q: 티타늄은 비쌉니까?

A: 티타늄 합금은 강철 및 알루미늄 합금에 비해 원재료 비용이 높습니다. 그러나 적층 제조의 경우 구매 대 비행 비율이 1에 가까워지면서 새로운 기술과 디자인을 채택하려는 항공우주 산업과 같은 산업에서는 티타늄 부품 완제품 비용이 경제적으로 책정될 수 있습니다.

Q: 티타늄이 임플란트에 이상적인 이유는 무엇인가요?

A: 티타늄 합금은 생체 적합성과 높은 중량 대비 강도 비율로 인해 인체 뼈를 대체하는 데 이상적입니다. 하중을 견디는 임플란트의 수명을 개선하기 위해 Nb 및 Ta와 같은 생체 적합성 베타 안정제와 합금하여 탄성 계수를 뼈에 더 가깝게 줄일 수 있습니다.

Q: 몰리브덴과 티타늄에는 어떤 3D 프린팅 공정이 사용되나요?

A: 고성능 최종 사용 부품의 경우, 선택적 레이저 용융(SLM) 및 전자빔 용융(EBM)과 같은 분말 베드 용융 기술이 주로 사용됩니다. 고온 열원은 엔지니어링 애플리케이션에 적합한 우수한 특성으로 거의 완전 밀도에 가까운 빌드를 달성합니다.

Q: 몰리브덴과 티타늄 파우더를 혼합하는 이유는 무엇인가요?

A: 몰리브덴은 고온 경도, 크리프 저항성 및 공구강과 유사한 특성을 향상시키는 반면 티타늄은 우수한 내식성과 저밀도 특성을 제공합니다. 적층 가공을 통해 분말을 직접 혼합하여 만든 맞춤형 합금은 고급 애플리케이션에 이상적인 조합을 제공합니다.