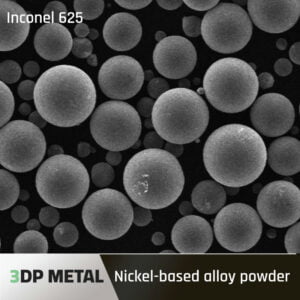

금속 합금 분말은 단일 금속 형태로는 불가능한 맞춤형 기계적, 열적, 전기적, 부식 특성을 활용하는 고성능 부품을 만드는 금속 원소의 미세한 미립자 혼합물을 말합니다. 이 가이드에서는 널리 사용되는 니켈, 알루미늄, 강철 및 티타늄 합금 분말의 구성, 생산 방법, 특성, 용도, 사양 및 비교를 자세히 설명합니다.

개요 금속 합금 분말

합금은 한 금속의 강도, 다른 금속의 내식성, 세 번째 금속의 고온 안정성 등 두 가지 이상의 금속의 유익한 특성을 대상 애플리케이션에 맞게 설계된 맞춤형 매트릭스에 결합합니다.

다음과 같은 특성을 가진 사전 합금 금속 분말을 생산합니다:

- 침전물로 인한 고유의 높은 강도

- 고온에서도 강도를 유지하는 열 안정성

- 수명을 연장하는 산화 및 내마모성

- 의료 기기 안전을 위한 생물학적 불활성

- 첨단 제조를 지원하는 제어된 입자 크기/형상

- 그물 모양 구성 요소로 통합되어 가공을 최소화합니다.

분말 야금 기술은 다양한 산업을 지원하는 소형 정밀 부품의 대량 생산을 용이하게 합니다.

금속 합금 분말 조성물의 종류

널리 사용되는 합금 분말의 종류는 다음과 같습니다:

표 1: 일반적인 금속 합금 분말 구성 및 특성

| 합금 | 요소 | 활용되는 속성 | 애플리케이션 |

|---|---|---|---|

| 니켈 합금 | Ni, Cr, Fe, Nb 등 | 내식성 + 내열성 | 항공우주, 해양 하드웨어 |

| 알루미늄 합금 | 알, 구리, 마그네슘, 시 등 | 경량 강도 | 자동차 부품, 기어 |

| 공구강 합금 | Fe, Mo, Cr, V 등 | 고온에서 경도 유지 | 압출 다이, 금형 |

| 티타늄 합금 | Ti, Al, V, Cu 등 | 강도 + 생체 적합성 | 수술용 임플란트, 항공우주 |

| 내화 합금 | W, Mo, Ta, Nb 등 | 매우 높은 융점 | 군사, 우주, 핵 |

철, 알루미늄, 티타늄을 크롬, 니켈, 구리 등의 합금 원소와 맞춤형으로 조합하여 갈바닉 호환성, 자성, 전도도를 목표 제품의 요구 사항에 맞게 조정할 수 있습니다.

합금 분말의 주요 생산 방법

표 2: 주요 상업적 규모의 합금 분말 생산 경로 개요

| 방법 | 프로세스 | 특성 |

|---|---|---|

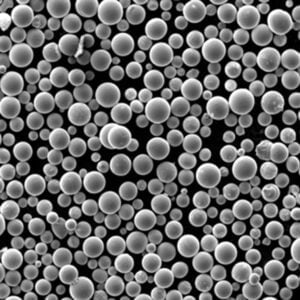

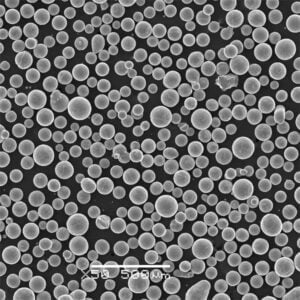

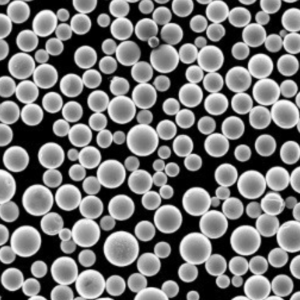

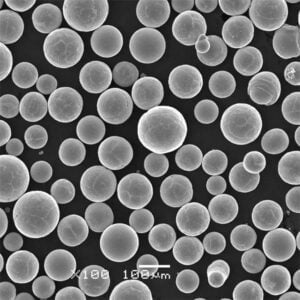

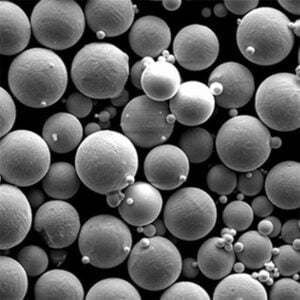

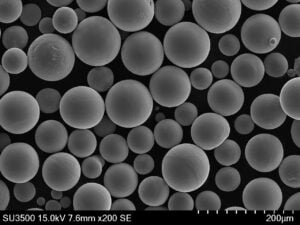

| 가스 분무 | 불활성 가스가 용융 금속 흐름을 미세한 물방울로 분해합니다. | 부드러운 분포의 구형 분말 |

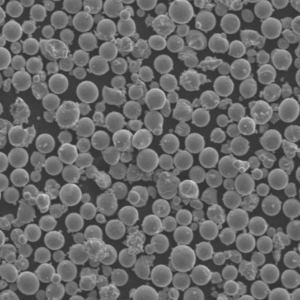

| 물 분무 | 고압 워터 제트가 금속 용융물을 분해합니다. | 불규칙한 분말 형태 |

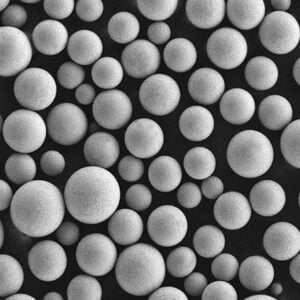

| 플라즈마 분무 | 플라즈마 아크가 공급 원료를 더 미세한 방울로 녹입니다. | 매우 미세한 구형 분말 |

| 기계적 합금 | 분말 공급 원료의 반복적인 냉간 용접 및 파쇄 작업 | 여러 합금 사용자 지정 |

| 전기 분해 | 수용액에서 제어 가능한 층상 금속 침전물 생성 | 다공성 불규칙 분말 |

가스 분무는 티타늄 및 알루미늄 등급과 같은 반응성 합금 화학에 적합한 최상의 불순물 제어를 가능하게 합니다. 물 분무는 비용에 민감한 강철 합금 부피에 대해 더 높은 처리량을 제공합니다. 플라즈마 분무는 20미크론 미만의 크기에 도달합니다.

특성 및 속성

표 3: 상용 금속 합금 분말이 나타내는 일반적인 특성

| 속성 | 특성 |

|---|---|

| 구성 | 2개 이상의 금속으로 맞춤형 합금 가능 |

| 입자 크기 | 일반적으로 15-150 미크론 크기 |

| 파티클 모양 | 다양 - 구형, 불규칙형, 수지상형 |

| 탭 밀도 | 합금은 탭 밀도가 3g/cc 이상으로 높아 압축을 돕습니다. |

| 유량 | 퍼짐성 효과; >25초/50g으로 레이어링을 지원합니다. |

| 겉보기 밀도 | 좁은 분포로 밀도 일관성 향상 |

| 압축성 | 합금은 녹색 및 소결 밀도가 더 높습니다. |

| 투과성 | 완성된 합금의 자기 상태에 따라 다름 |

| 경도 | 합금으로 순수 금속 대비 경화성 향상 |

화학적 합성 외에도 분말 형태는 응집 거동을 결정하는 데 똑같이 중요한 역할을 하며, 자유 유동 특성이 중요한 분말 베드 융합, 바인더 분사 및 금속 사출 성형 응용 기술에서 성공적으로 채택하는 데 중요한 역할을 합니다.

애플리케이션 및 용도 금속 합금 분말

기존 빌릿에서는 불가능했던 커스터마이징의 자유도가 확대되어 합금 분말을 활용한 주요 제품 카테고리에는 다음과 같은 것들이 있습니다:

표 4: 금속 합금 분말의 주요 응용 분야

| 섹터 | 애플리케이션 |

|---|---|

| 항공우주 | 터빈 블레이드, 기체 피팅, 기어 |

| 자동차 | 커넥팅 로드, 구동 기어 샤프트 |

| 의료 | 치과 크라운, 임플란트, 보철물 |

| 해양 | 펌프 임펠러, 프로펠러, 해수 배관 |

| 석유 및 가스 | 다운홀 커플링, 밸브, 유정 사이트 예비품 |

| 3D 프린팅 | 가벼운 격자, 높은 경화 강도를 가진 생체 공학 형상 |

경도, 내식성 및 치수 정확도의 맞춤형 균형이 가능하기 때문에 합금 분말은 방위, 우주, 생물의학 및 운송 장비 제품 전반에 걸쳐 중요한 회전 부품을 생산하는 데 매력적입니다.

금속 합금 분말 사양

합금 분말 구성은 인증된 사양을 준수하여 안정적인 성능을 보장합니다.

표 5: 산업, 항공우주 및 방위 분야의 합금 분말 사양

| 합금 | 공통 사양 |

|---|---|

| 니켈 합금 | AMS 4777, 4779 등 |

| 철강 | 맞춤형 H 및 D 공구강 혼합 |

| 알루미늄 | AMS 4010, AMS 4000 시리즈 등 |

| 티타늄 합금 | AMS 7001, 7004 등 |

| 코발트 합금 | AMS 5887, ASTM B776 등 |

이러한 사양은 허용 가능한 테스트 방법, 샘플링 절차, 허용 기준 범위 및 분말 배치 문서화 프로토콜을 규정합니다.

ASTM International과 개별 제조업체는 모두 중요한 응용 분야에 대한 관련 크기 등급, 화학 분석, 입자 특성 및 통합 후 기계적 및 물리적 특성 한계를 정의합니다.

글로벌 공급업체 및 가격 정보

표 6: 주요 국제 합금 분말 생산업체 및 가격대:

| 회사 | 합금 등급 | Kg당 가격 범위 | |

|---|---|---|---|

| 회가나스 | 강철, 니켈 | $5-15 | |

| 샌드빅 | 물수리 | 티타늄, 니켈, 코발트 | $50-150 |

| 목수 | 티타늄, 코발트, 강철 | $40-100 | |

| 프렉스에어 | 니켈, 강철, 코발트 | $15-60 | |

| ATI 파우더 메탈 | 티타늄, 니켈, 철 | $30-90 |

가격은 제품 인증 요구 사항, 구매 수량, 관련된 구성의 특수성, 분말 제조 및 후처리의 분무화 정교함 정도에 따라 달라집니다.

장단점 비교

표 7: 주조 또는 단조 금속과 비교한 장단점

| 장점 | 단점 |

|---|---|

| 더 다양한 활용성 | 통합에 필요한 추가 단계 |

| 뛰어난 균일성 | HIP가 없는 낮은 인성 |

| 구성 요소 사용자 지정 가능 | 최대 크기 제한 |

| 그물 모양 형성으로 인한 폐기물 감소 | 현재 더 높은 비용 |

| 열처리 유연성 | 표면 마감 문제 |

폴리머와 금속 합금을 함께 사용하는 정형외과용 무릎 관절과 같이 소량으로 제작되는 복잡하거나 통합된 다중 재료 설계의 경우, 적층 가공을 준비하면 더 빠르고 저렴한 경로를 이용할 수 있습니다.

자주 묻는 질문

Q: 원소 파우더를 개별적으로 혼합하는 것보다 사전 합금된 파우더를 사용하면 어떤 이점이 있나요?

사전 합금을 통해 원하는 화학 물질의 균일성을 보장하고, 배치 간 부품 성능 변동 가능성을 줄이며, 부적절한 배합 비율로 인한 변형을 방지할 수 있습니다.

Q: 합금 분말을 고체 부품으로 변환하는 통합 프로세스에는 어떤 것이 있나요?

주요 방법으로는 소결, 금속 사출 성형, 열간 등방성 프레스, 레이저 파우더 베드 융착 후 침투와 같은 적층 제조 기술이 있습니다. 산업, 제품 크기, 복잡성 요구 사항 및 경제성에 따라 선택이 달라집니다.