HIP 기술 또는 열간 등방성 프레싱은 적층 제조, 주조, 분말 야금 및 기타 기술을 통해 생산된 부품의 다공성을 제거하고 밀도를 높이며 기계적 특성을 개선하는 고급 제조 공정입니다.

HIP 기술 프로세스

표 1: 열간 등방성 프레싱 프로세스 요약

| 매개변수 | 세부 정보 |

|---|---|

| 원칙 | 고온 + 높은 등방성 기체/액체 압력으로 부품을 통합합니다. |

| 프로세스 단계 | 1) HIP 컨테이너에 부품 적재 <br>2) 진공 상태에서 용기 밀봉 <br>3) 처리 온도까지 가열 <br> 4) 가스/유체를 통해 등방성 압력 가하기 <br>5) 압력 하에서 냉각 <br>6) 압력 해제 및 부품 포장 풀기 |

| 일반적인 조건 | 압력: 100 ~ 300 MPa <br> 온도: 0.6 ~ 0.9 x 녹는 T <br> 사이클 시간: 3~10시간 |

| 효과 | 다공성 감소, 치밀화, 미세 구조, 특성 향상 |

고열과 모든 방향에서 오는 균일한 힘의 조합은 확산 결합을 통해 내부 기공을 압축하여 완전히 조밀하고 등방성인 구성 요소를 제공합니다.

HIP 기술 애플리케이션

표 2: 고관절 후처리가 필수적인 애플리케이션

| 적용 분야 | 특정 용도 |

|---|---|

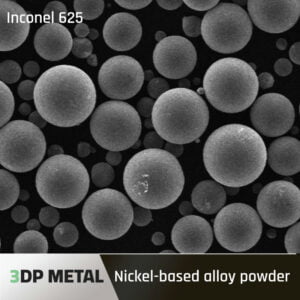

| 적층 제조 | 전체 밀도를 위해 Ti, CoCr, 인코넬 등으로 3D 프린팅한 항공우주, 치과, 의료 부품 |

| 투자 주조 | 밀도 및 강도 사양을 충족하는 HIP 터빈 블레이드, IGT용 에어포일, 자동차 터보차저 |

| 분말 야금 | HIP 소결 커넥팅 로드, 기어, 베어링을 사용하여 통합 및 피로 강도를 극대화합니다. |

| 전자 제품 패키징 | 뚜껑을 밀봉하고 밀폐성을 보장하는 HIP 세라믹 또는 코바르 IC 패키지 |

| 단단한 금속 | 잔여 다공성 및 균열을 줄이기 위한 HIP WC-Co 절삭 공구 및 다이 펀치 |

HIP는 적층, 주조, P/M 및 세라믹 제조 산업 전반에 걸쳐 포스트 통합을 위한 광범위한 애플리케이션을 찾아냅니다.

HIP 기술의 이점

표 3: HIP로 인한 이점 및 부가가치

| 매개변수 | 혜택 |

|---|---|

| 고밀도화 | 완전한 이론적 밀도 달성, 결함 감소 |

| 기계적 강도 | 인장 강도 20% 이상 증가 |

| 피로 강도 | 40-50% 더 높은 피로 강도 및 수명 |

| 골절 인성 | 인성 25-30% 향상 가능 |

| 누수 및 크리프 저항 | 밀폐형 밀봉으로 작업 수명 향상 |

| 치수 정밀도 | 0.1% 이내의 크기 변화, 등방성 수축 |

| 마이크로 구조 | 정교함과 균일성으로 일관성 유지 |

HIP는 성능 지표 전반에서 완제품 또는 반제품 부품의 기능을 확장합니다. 이는 산업에서 금속 적층 제조를 위한 필수 보완 요소입니다.

장점과 단점

표 4: 의 장점과 한계 HIP 기술

| 장점 | 단점 |

|---|---|

| 밀도 극대화 및 다공성 결함 제거 | 높은 장비 및 운영 비용으로 인한 도입 제한 |

| 복잡하고 그물 모양에 가까운 기능 | 설계 보정 필수, 준공 시 허용 오차에 영향을 미칠 수 있음 |

| 금속, 복합재, 세라믹과 같은 다양한 소재에 적용 가능 | 산업용 부품에 필요한 대형 HIP 용기 |

| 가스 재사용, 부품 캡슐화로 환경 친화적 | 고압 가스 시스템의 특수 취급이 필요한 경우 |

높은 자본과 운영 비용으로 인한 어려움에도 불구하고 HIP는 대규모로 일관된 재료 품질과 정밀도가 매우 중요한 주류 공정이 될 수 있는 미래 잠재력을 가지고 있습니다.

자주 묻는 질문

Q: 어떤 적층 제조 금속에 대해 HIP 처리가 가장 중요합니까?

A: 티타늄 및 니켈 합금은 항공우주 3D 프린팅에 사용됩니다. 힙핑을 통해 잔류 응력과 기공을 제거하면 장기적으로 이러한 프린팅 부품에서 기대할 수 있는 피로 성능과 표면 품질이 향상됩니다.

Q: 플라스틱 및 폴리머 부품에 HIP 공정을 사용할 수 있나요?

A: 고온은 플라스틱을 녹이기 때문에 일반 열가소성 플라스틱에는 적용하기 어렵습니다. 탄소 섬유 복합재와 같은 일부 열경화성 플라스틱은 중간 정도의 HIP 반응을 보일 수 있습니다. 특수 폴리머는 신중한 평가를 거쳐 매우 특정한 HIP 조건에서 작동할 수 있습니다.

Q: 산업용 애플리케이션에 사용되는 일반적인 HIP 용기의 크기는 어떻게 되나요?

A: 항공우주, 자동차, 일반 엔지니어링 등의 분야에서 사용되는 산업 부품을 처리할 수 있는 1~4미터의 HIP 챔버 직경이 가장 일반적입니다. 더 많은 용량을 처리하기 위해 HIP 업체들은 대형 용기를 개발하고 있습니다.

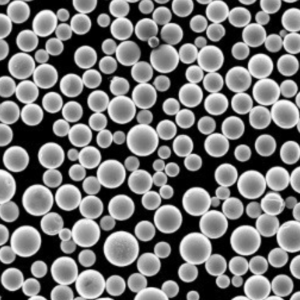

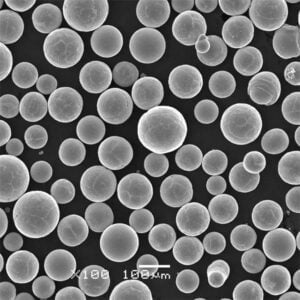

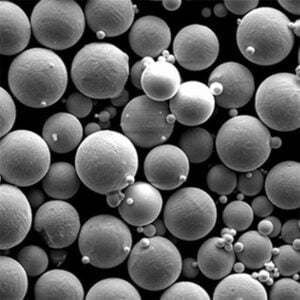

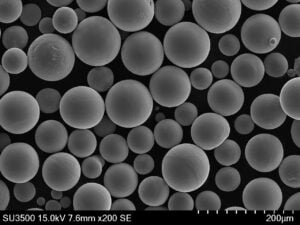

Q: HIP가 적층 제조 부품의 표면 마감에 영향을 주나요?

A: HIP는 뒤틀림 효과를 상쇄하고 위성 입자를 줄임으로써 표면 거칠기를 적당히 개선할 수 있습니다. 그러나 텍스처에 대한 기대치가 엄격한 항공우주와 같은 산업에서 사용되는 중요 부품의 경우, HIP 후 마감 가공이 여전히 필요한 경우가 많습니다.